碓氷製糸見学コースで、乾繭場の次に連れて行かれるのが「

ここでは、繭がどのように処理されてゆくのかを細かく追ってみようと思う。

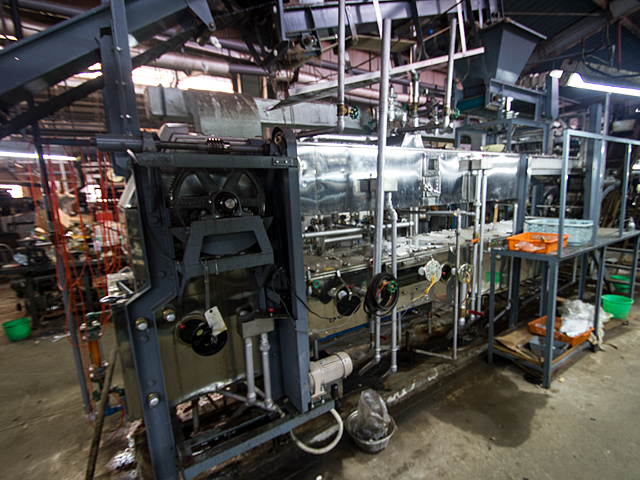

入り口には、水の加工プラントがあった。

製糸では大量の水を必要とするが、使う水は軟水が糸の品質によいとされる。そのため製糸工場は取水目的で川の近くに作られることが多かった。井戸水が硬水になりがちなのに対し、河川水は軟水になりがちだからである。

碓氷製糸も川の近くにあるが、上流に人家やダムがある。ダムからは濁った水が長時間放水されることもあるので、いまは井戸水を使っているのかもしれない。

繭はまず「

煮繭の目的は、繭から糸を引き出すための前処理である。蚕が繭を作るとき、「セリシン」という接着剤を糸に付着させて繭を内側から固めてゆく。そのままでは糸がほぐれないので、熱湯に水没させてセリシンを柔らかくするのだ。

煮繭は繰糸の際のほぐれ具合を決める重要な工程である。その後の工程の品質や歩留まりを大きく左右する。女性従業員が大半の製糸工場において、伝統的に男の担当部署といわれている。

煮繭が終わった繭は、バケツ状のコンベア「

煮繭された繭は繰糸機のエリアに移動し、スライダーを滑り降りて、新繭補充槽に貯まる。写真の中央にある銀色の流し台のような部分だ。

ここから一定量の繭が、次の工程「

これが索緒機の全体像。大きな水槽に高温の湯が溜まっていて、もうもうと湯気が立ち上っている。湯の温度は80~85℃くらいという。

ここでは、繰糸しやすいように繭を整える。

繭の表層は、太い糸が複雑にからみ合っている部分で、ここからは1本1本の繭糸を引き出すことができない。そのため、繰糸する前にその外層の部分を除去して、内層の繰糸しやすい部分だけに「剥く」処理を行う。

索緒機で目立つのが、回転する茶色のブラシがたくさんついた洗車機のような物体。「索緒体」という。

ブラシ部分は「

これだけ複雑な機械装置のなかでブラシには天然素材が使われているのが面白い。

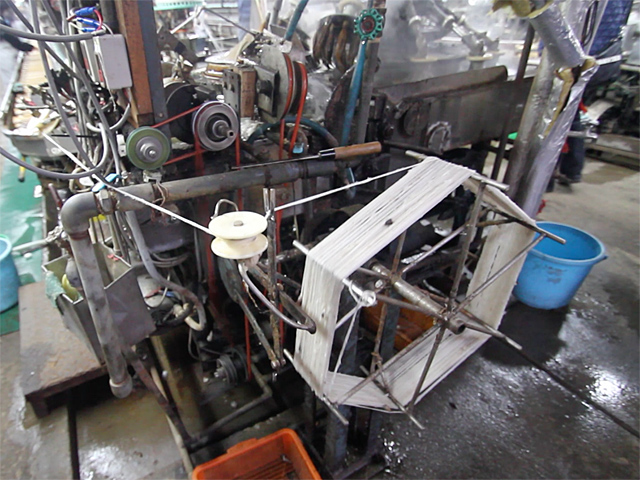

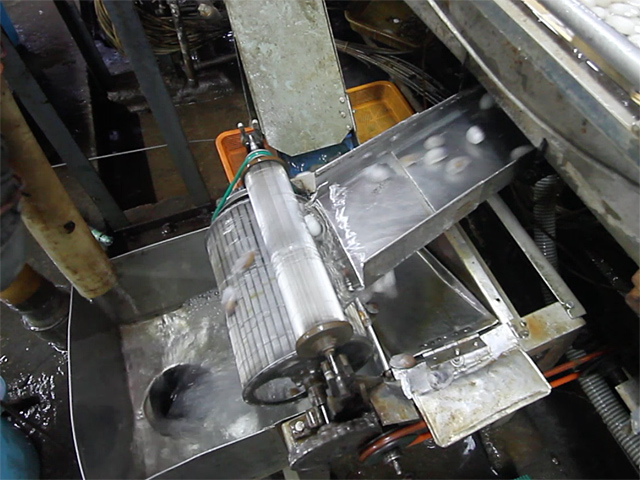

索緒された繭は、次に「

まず、回転するクリーム色の円盤の所から手前に巻き取られてから、さらに手前で回転する銀色の筒の部分に移されて左側へと、二段階に引き揃えられる。

ここで正しい糸口が出れば、その繭はいよいよ繰糸機のほうへ移される。もし糸口が繋がっていない場合は繭は落下して再び索緒槽に戻る。

このときはがした糸は捨ててしまうわけではなく、「キビソ(生皮芋)」と呼ばれる副産品となる。写真は第一段階の抄緒装置から出たキビソを巻き取っている部分。

製糸工場で製造する生糸の太さは 21デニールとか42デニールといったオーダーだが、この糸は 3,000デニールという太さであり、生糸とはまったく性質が異る製品だ。

キビソは粉砕してシルクパウダーなどになると言われている。最近では特殊な糸として手工芸品などに使われることもある。

第二段階の抄緒機で巻き取られた糸も、キビソとして巻き取ってゆく。

第一段階の抄緒で得られたキビソを「第一

製糸工場の主要製品は生糸だが、それ以外の副産物もすべて利用可能なもので、繭は外側から内側まですべて使い切ることができるのだ。

枠に巻いたキビソは濡れているので、カビないように、すぐに乾燥室で乾燥される。

これができ上がったキビソ。

さて、繭の行方に戻ろう。

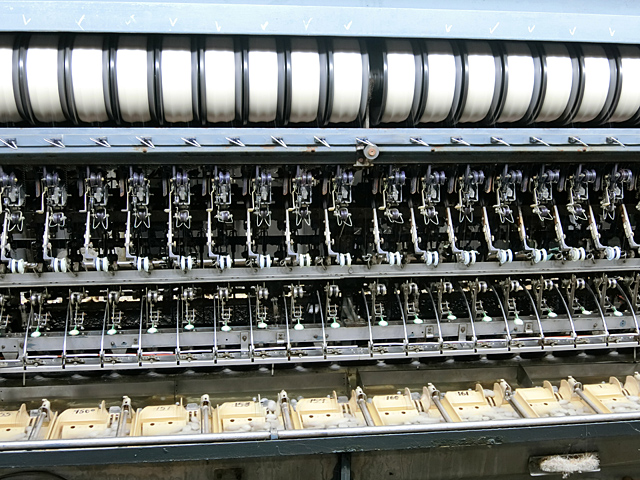

正しい一本の糸口が得られた繭を「正緒繭」と呼ぶ。

正緒繭は写真中央の「正緒繭待機部」にいったん貯められ、一定量ずつ繰糸機のほうへ送り出される。

正緒繭待機部から送り出された繭は、「給繭器」というクリーム色の弁当箱のようなものに入れられる。

このとき、写真中央の赤い線が見える部分の電熱線で繭糸は切り揃えられ、給繭器の中にある金属の管に引っ掛けられる。

つまり給繭器の中に浮かんでいる繭のひとつひとつから、見えないような細い糸が1本ずつ出ていて、その切れ端が右端の金属の管に集められているわけだ。

給繭器はいわば輸送用のコンテナである。実際の繰糸は、写真の奥に見える「繰解部」という水槽で行われる。写真では7~8粒の繭から1本の生糸を引いているのが見える。繭糸1本の太さは約3デニールなので、ここでいま製造している生糸は21デニールの規格のものだろう。

給繭器に黒く見える2本のスリットがあるが、ここから必要に応じて繭が一つずつ取り出され、繰解部に投げ込まれるのである。

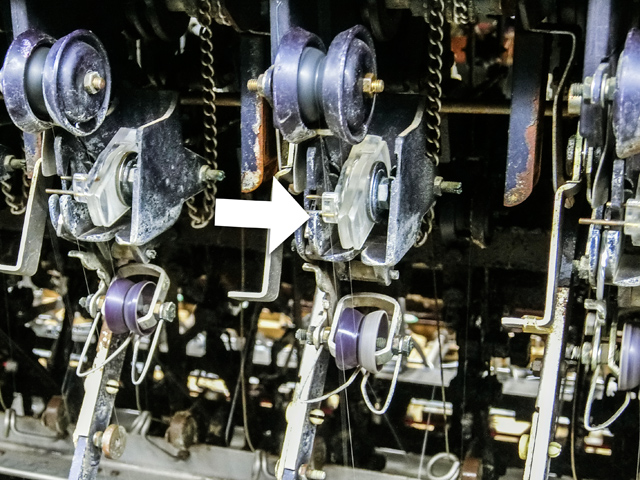

繭の投げ込みは、繰解部の繭が不足してきた瞬間に行われる。左写真の中央で、ゴルフのパターのような形状のものが降りてきているのが見える。これが「

引っ張り揚げられた糸口は、回転するプロペラ状のパーツ(回転接緒器)によって巻き寄せられ、自動的に既存の繰糸の流れに加えられる。写真では回転接緒器は黒いパーツで、繭の上部で高速回転しているのが見える。

この仕組み、すなわち自動的に繭を補充し、回転接緒器で繭ひとつ分の糸を撚り付ける機構は、昭和30年代に日本で開発されたもので、機械製糸の生産性と品質を格段に向上させたキモとなる技術である。繰糸機を見学するときには見逃せない部分だ。

繭の不足は「繊度感知器」というガラス製の部品で検出する。その原理は無段変速機の逆のイメージだ。無段変速機ではプーリーの間隔を変化させることでベルトが掛かる直径を変化させるが、繊度感知器ではベルトに相当する生糸の太さが変化するので、糸がV字の溝に挟まる深さが変化し、その位置の変化で機械的に給繭動作が起動される。

引き上げられた糸は、繰糸機の上部にある糸枠に巻き取られてゆく。その途中、幾つもある鼓車を複雑に通過しながら、複数の繭糸は1本の生糸に引き揃えられる。

富岡製糸場が出来た当時や、女工哀史の時代の製糸工場の工女の仕事は、繰糸される生糸の太さが一定になるように、新しい繭を撚り付けるることが中心だった。現代ではその工程は完全に自動化され、作業者は糸が切れたときなどに、鼓車の間に糸を掛け直すだけでよくなった。そのため、このように少人数で操業できるようになったのである。

写真中央にある自動繰糸機のコーションプレートには「NISSAN」の文字。自動車メーカーでもあった日産プリンス社が製造した機械である。

繰糸機は左写真のように、回転寿司のような構造をしており、両面に同じように繰解部がある。

そしてここは繰糸機を一周した最後の部分である。

ここで着目したいのは、給繭器のちょっと内周で循環している、伏せた形状の小さなカゴである。これは「落繭捕集器」というもの。

繰糸中に糸が切れると、繭は落下して繰解部の水底に沈み、落繭捕集器によって回収される。そしてこの最後の部分で左に見える樋に落とされる。

樋の先には「落繭分離機」という装置がある。これは回転する2つのドラムからなる装置だ。まだ硬くて丸みのある繭はドラムの間を通過できなくて右側に落下する。繭層が薄くてこれ以上繰糸できそうにない繭は、左側に落下し、次の工程である「

落繭分離機でまだ繰糸可能と判断された繭は、写真の左側のコンベアで再び索緒槽へと戻され、新しい繭と一緒にもう一度同じサイクルをたどることになる。

一つの繭糸が最後まで繋がっておらず、途中で落繭して回収される頻度が高い状態のことを「

落繭した繭は再び繰糸機を循環するので、給繭器の中をよく見ると、繭層が薄くて蛹が見えている繭が含まれている。つまり、解舒率が低い繭を繰糸すると、給繭器の中に薄皮の繭が目立つようになるわけだ。

小枠に巻き取られた生糸の太さを検査しているところが見られた。作業者が木箱にハンドルのついた糸巻きを操作している。これは一定の長さの糸を巻き取る「

生糸の太さの単位「デニール」は、顕微鏡やマイクロメーターなどで測るのではなく、一定の長さに対する重量で計算する。

その他の製糸機械を見ていこう。

これは玉糸用の繰糸機。「玉糸」とは玉繭や品質の悪い繭から引いた生糸で、ところどころ太い箇所ができるものだ。用途によっては、わざと太さが変化する糸を使って反物を作ることもあり、少量ながら流通している。

かつて、前橋市や豊橋市が玉糸の産地だった。

どうもこの機械は使われていそうにない。オペレータの技能が問われる製造装置なのかもしれない。

これは検定機だろうか。検定機というのは、繭の等級を決めるためにサンプリングした繭を実際に繰糸して、ほぐれやすさや糸量を計測する小型の繰糸機だ。

あるいは、検定機をベースに開発された、小ロット専用繰糸機かもしれない。この日は原種小石丸の繰糸をしていた。

こちらはネットロウシルク製造機。

ネットロウシルクとは、一度に大量の繭糸を絡ませながら引き出して作った生糸である。自動繰糸機ではあまり太い生糸は作れないが、この機械では200デニール以上の太さの生糸を作ることができる。

見たところその原理は、抄緒機に似ている。つまりキビソを製造する工程で、繭層から糸を取るという仕組みなのではないか。

こちらは銀河シルク製造機。

こちらも太い生糸を作る機械。1000デニールを超える超太繊度の生糸を製造できる。

ネットロウシルクがキビソの工程に似ているのに対して、銀河シルクの機械はタテ引きで繰糸機の工程に近いようだ。

工務室。つまり工場の事務を行う部屋。昭和の仕事場、という感じ。

次の見学場所は再繰場になる。

(2012年11月15日訪問)